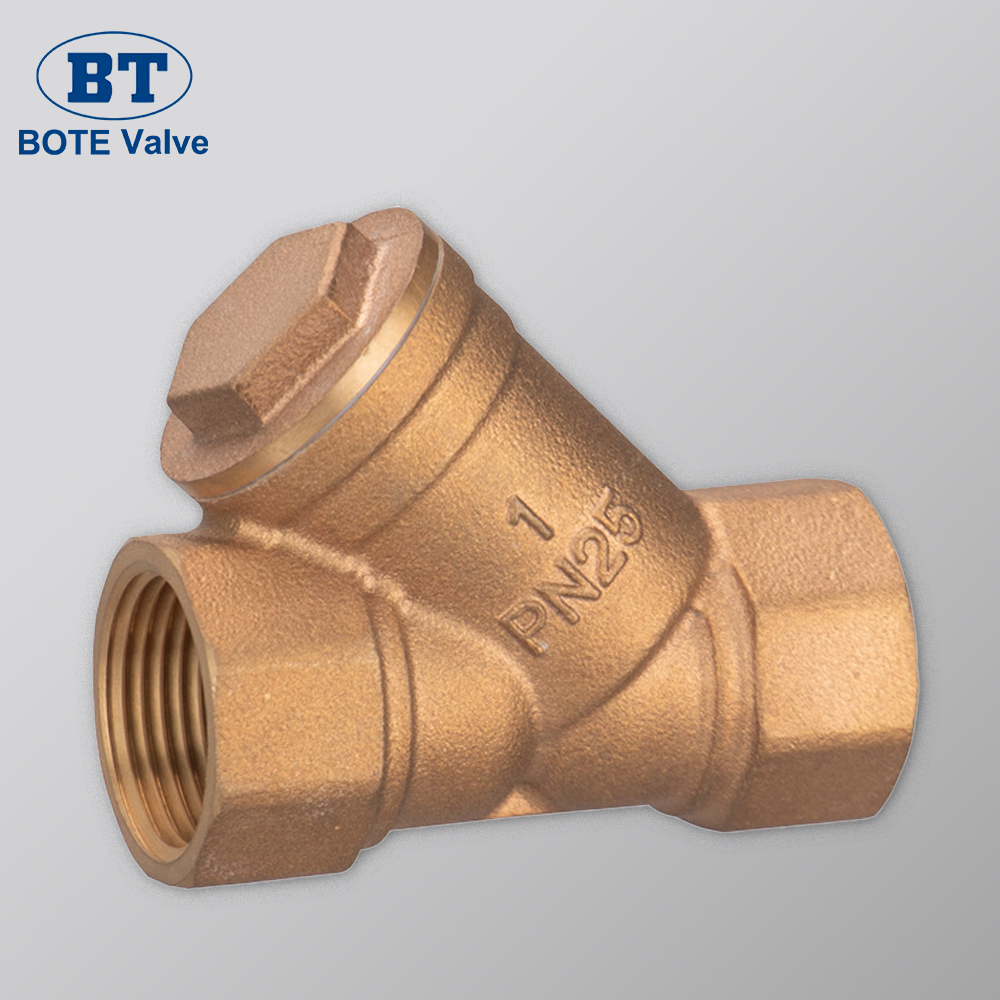

Il filtro a Y prende il nome dal suo funzionamento, indirizzando i fluidi attraverso una camera inclinata tra 45 e 60 gradi, dove è presente un filtro a rete. Il modo in cui è costruito contribuisce a creare un buon equilibrio nelle differenze di pressione nel sistema. Ciò che accade è che i detriti si accumulano in quella che chiamiamo la parte "a gamba" del filtro, ma non rallentano molto il flusso. Questi filtri occupano molto meno spazio rispetto alle loro controparti a cestello, solitamente dal 30 al 50% in meno, il che li rende ideali quando lo spazio di installazione è limitato. Inoltre, sono dotati di una struttura rinforzata in grado di resistere a elevate pressioni, gestendo fino a 6.000 libbre per pollice quadrato in quegli ambienti petroliferi e del gas difficili dove l'affidabilità è fondamentale.

Le dimensioni delle maglie variano tipicamente da 100 a 5.000 micron, con filtri più fini (100-500 micron) utilizzati nei processi chimici e varianti più grossolane (oltre 1.000 micron) nei sistemi a vapore. Uno studio sulla dinamica dei fluidi del 2023 ha rilevato che un sovradimensionamento delle aperture delle maglie anche solo del 15% può aumentare l'usura della pompa del 22%, sottolineando l'importanza di una ritenzione precisa delle particelle.

I moderni filtri a Y utilizzano sempre più spesso acciai inossidabili duplex e bronzi al nichel-alluminio, che offrono una resistenza alla corrosione superiore del 40% rispetto all'acciaio inossidabile 304 standard in ambienti salini. Le tecniche di fusione avanzate eliminano le giunzioni deboli, migliorando l'affidabilità in ambienti ad alte vibrazioni, mentre i filtri rivestiti in ceramica stanno emergendo nelle applicazioni con fanghi abrasivi.

I filtri a Y fungono da prima linea di difesa in quegli ambienti davvero difficili, dove ogni sorta di detriti deve essere fermato prima che entrino in pompe o valvole. Catturano residui come ruggine, scorie di saldatura residue e accumuli minerali che altrimenti causerebbero seri problemi lungo la linea. Per le applicazioni petrolifere e del gas, questi filtri a Y possono sopportare livelli di pressione elevati, intorno ai 6.000 psi, secondo gli standard ASME del 2021. Il design è ideale per la rimozione di particelle più grandi sia dai flussi di petrolio greggio che di gas naturale. Negli impianti di lavorazione chimica, gli operatori spesso utilizzano leghe speciali come l'Hastelloy C-276 quando si tratta di materiali corrosivi. Questi materiali aiutano a prevenire guasti alle valvole causati da minuscole particelle che rimangono incastrate all'interno durante quei lunghi cicli di produzione che sembrano non fermarsi mai.

I filtri a Y funzionano piuttosto bene nel catturare sedimenti e incrostazioni nei circuiti di acqua refrigerata, mantenendo il trasferimento di calore fluido nella maggior parte delle installazioni HVAC commerciali. Ciò che li distingue è la loro facilità di installazione verticale in spazi meccanici ristretti. Questa installazione verticale riduce effettivamente la perdita di carico di circa il 15-20% rispetto ai tradizionali filtri a cestello utilizzati in sistemi a vapore simili. Anche molte strutture che passano a filtri in acciaio inossidabile da 40 mesh notano un aspetto interessante. Finiscono per pulire le serpentine delle loro unità di trattamento aria circa il 30% in meno perché questi filtri catturano le particelle più grandi, in realtà qualsiasi cosa superiore a 500 micron, prima che possano intasare il sistema.

Gli impianti di trattamento delle acque installano in genere filtri a Y con maglia in acciaio inossidabile 316L per filtrare particelle di sabbia e detriti organici dalle linee di alimentazione dell'acqua, soddisfacendo i requisiti NSF/ANSI 61 per applicazioni di acqua potabile sicura. Nel settore della produzione di alimenti e bevande, le aziende cercano modelli compatibili con il sistema CIP (Cleaning-In-Place) con finiture superficiali lisce con una rugosità media di circa 0,8 micron per tenere a bada i batteri. La configurazione duplex del sistema consente il funzionamento continuo anche durante l'esecuzione di processi complessi come la produzione di yogurt o birra, dove i tempi di fermo sarebbero costosi. Secondo recenti dati di mercato del 2023, quasi tutti i produttori di bevande hanno dichiarato di aver ottenuto prodotti quasi completamente trasparenti dopo il passaggio a questi filtri a Y a doppia camera, con circa il 92% che ha ottenuto lotti privi di contaminanti fino a livelli di purezza del 99,9%.

I filtri a Y fungono da protezione per componenti importanti, catturando i detriti prima che entrino in macchinari delicati. La speciale angolazione di questi filtri convoglia le particelle in un'area di raccolta, mantenendo al contempo il fluido in movimento uniformemente nel sistema. Abbiamo visto che le perdite di carico si sono quasi dimezzate utilizzando filtri a Y anziché quelli standard a T. In pratica, questo significa che le pompe non vengono danneggiate da materiali sabbiosi, le valvole rimangono pulite e quei costosi misuratori di portata non ricevono costantemente letture sporche. Quando si scelgono le dimensioni delle maglie per la maggior parte delle lavorazioni in fabbrica, si sceglie solitamente tra 10 e 100 micron. Ottenere questo giusto compromesso bilancia una buona protezione contro il passaggio di corpi estranei con la garanzia che il fluido continui a fluire a velocità accettabili in tutto l'impianto.

Un impianto di lavorazione chimica ha ridotto del 35% le revisioni trimestrali delle pompe dopo l'installazione di due filtri a Y in parallelo. Questa configurazione ha consentito il funzionamento continuo durante i cicli di pulizia e ha catturato il 92% delle particelle di catalizzatore di dimensioni superiori a 80 micron. In 18 mesi, l'impianto ha evitato 217.000 dollari di fermi macchina imprevisti e costi di sostituzione, secondo i registri di manutenzione.

Il posizionamento ottimale bilancia le prestazioni idrauliche con l'accessibilità. Le migliori pratiche includono l'installazione di filtri:

L'integrazione di filtri a Y con trasduttori di pressione e sensori di pressione differenziale abilitati per IoT consente il monitoraggio in tempo reale. Gli avvisi vengono attivati quando l'ostruzione supera il 15%, una soglia collegata al 99% di disponibilità del sistema nelle operazioni di trattamento delle acque (Rapporto sull'ottimizzazione dei processi 2023). Se collegati a piattaforme CMMS, questi sistemi automatizzano la pianificazione della manutenzione e riducono del 50% il lavoro di ispezione manuale.

I filtri a Y supportano l'installazione sia orizzontale che verticale, adattandosi a configurazioni complesse con requisiti di spazio minimi. Il loro profilo compatto consente l'integrazione diretta senza dover modificare il percorso delle tubazioni. Le configurazioni verticali sono particolarmente utili in impianti multilivello, riducendo al minimo i supporti strutturali e mantenendo le prestazioni in sistemi ad alta pressione fino a 6.000 psi.

Un'ispezione regolare, ogni 3-6 mesi a seconda del carico di particolato, garantisce l'efficacia a lungo termine. Le valvole di sfiato consentono una rapida rimozione dei detriti senza arresti del sistema, un vantaggio fondamentale nei processi continui come la produzione chimica. Gli schermi rimovibili semplificano la pulizia e contribuiscono a mantenere la conformità ASME BPE nelle applicazioni igieniche.

Posizionare correttamente le attrezzature fa la differenza sia per la sicurezza durante i lavori di manutenzione che per la fluidità delle operazioni quotidiane. I punti di accesso devono seguire le linee guida OSHA della sezione 1910.147 relative alle procedure di lockout/tagout. I recenti miglioramenti nella produzione di flange e guarnizioni hanno ridotto notevolmente le perdite, con una riduzione di circa il 42% degli incidenti nei luoghi in cui le macchine vibrano molto. Ciò significa che i componenti durano più a lungo e le sostituzioni avvengono meno frequentemente. Aggiungendo filtri a Y al mix quando si pianificano i controlli di manutenzione periodici, le fabbriche registrano circa il 31% in meno di tempi di fermo imprevisti rispetto alle aziende che si affidano esclusivamente alla risoluzione dei problemi dopo che si sono verificati. Ha senso, in realtà, poiché individuare i problemi in anticipo risparmia a tutti grattacapi in seguito.

I filtri a Y che operano a pressioni superiori a 300 PSI devono essere conformi alla norma ASME B16.34 per il contenimento della pressione e alla norma API 594 per le connessioni flangiate. L'acciaio inossidabile 316/316L con doppia certificazione viene utilizzato nel 72% delle installazioni ad alta pressione, offrendo una resistenza alla corrosione superiore e un limite di snervamento superiore del 20% rispetto all'acciaio inossidabile 304.

| Valutazione della pressione | Compatibilità materiale | Requisito di certificazione ASME |

|---|---|---|

| ≤ 1500 PSI | acciaio inossidabile 316 | B16.34 Classe 150 |

| 1500–2500 PSI | Acciaio inossidabile duplex | B16.34 Classe 300 + NACE MR0175 |

| ≥ 2500 PSI | Inconel 625 | B16.34 Classe 600 + Test HIC |

Una piattaforma offshore nel Mare del Nord ha funzionato per 11.000 ore senza guasti alle valvole dopo l'installazione di filtri a Y con retinatura a cuneo, omologati per pressioni di 3600 PSI. I corpi in Hastelloy C-276 da 3 mm di spessore hanno raggiunto un'efficienza di cattura del particolato del 98%, resistendo a concentrazioni di idrogeno solforato superiori a 250 ppm.

I test idrostatici semestrali a una pressione di esercizio pari a 1,5 volte la massima aiutano a rilevare la corrosione sotto sforzo nelle leghe ad alta pressione. Gli operatori che seguono le linee guida di ispezione API 570 segnalano il 43% in meno di arresti di emergenza (Process Safety Quarterly 2023), confermando il ruolo della verifica proattiva nell'affidabilità del sistema.

Notizie di rilievo

Notizie di rilievo2025-07-08

2025-07-03

2025-07-02

2025-12-08