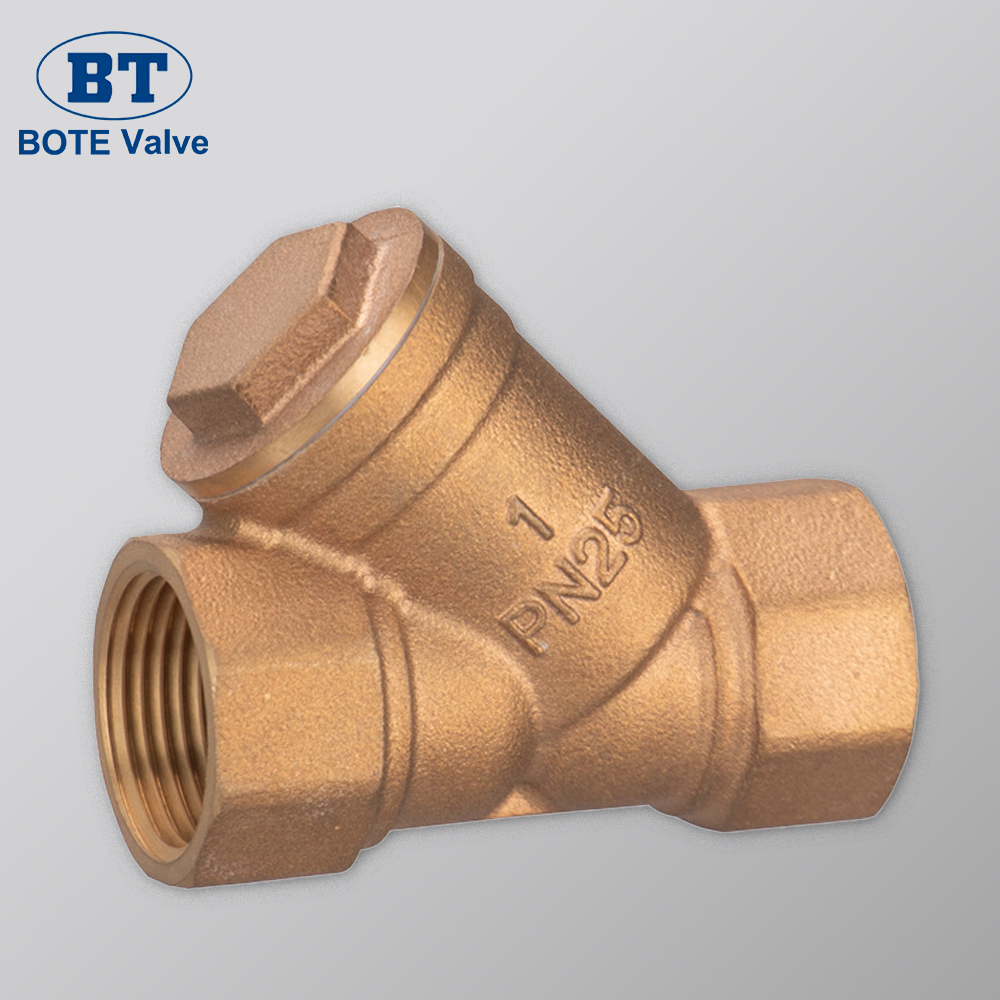

Den Y-formede silen har fått navnet sitt fra hvordan den fungerer, der den leder væsker gjennom et vinklet kammer mellom 45 og 60 grader der det er en filtreringsskjerm inni. Måten denne tingen er bygget på, bidrar faktisk til å skape god balanse i trykkforskjeller i systemet. Det som skjer er at rusk samler seg ned i det vi kaller «ben»-delen av silen, men det bremser ikke strømningen nevneverdig. Disse silene tar mye mindre plass sammenlignet med kurvmotpartene, vanligvis rundt 30 til 50 prosent mindre, noe som gjør dem flotte når installasjonsplassen er begrenset. I tillegg kommer de med forsterket konstruksjon som tåler alvorlige trykkkrav, og håndterer opptil 6000 pund per kvadrattomme i de tøffe olje- og gassmiljøene der pålitelighet er viktigst.

Maskestørrelser varierer vanligvis fra 100 til 5000 mikron, med finere sikter (100–500 mikron) brukt i kjemisk prosessering og grovere varianter (1000+ mikron) i dampsystemer. En fluiddynamikkstudie fra 2023 fant at overdimensjonerte siktåpninger på bare 15 % kan øke pumpeslitasjen med 22 %, noe som understreker viktigheten av presis partikkelretensjon.

Moderne Y-filtre bruker i økende grad dupleks rustfritt stål og nikkel-aluminiumbronse, som gir 40 % større korrosjonsbestandighet enn standard 304 rustfritt stål i saltvannsmiljøer. Avanserte støpeteknikker eliminerer svake sømmer, noe som forbedrer påliteligheten i miljøer med høy vibrasjon, mens keramisk belagte filtre dukker opp i slipende slamapplikasjoner.

Y-filtre fungerer som førstelinjeforsvar i de virkelig tøffe miljøene der all slags skrot må stoppes før det kommer inn i pumper eller ventiler. De fanger opp ting som rustbiter, gjenværende sveiseslagg og mineraloppbygging som ellers ville forårsaket alvorlige problemer senere. For olje- og gassapplikasjoner kan disse Y-formede filtrene tåle alvorlige trykknivåer rundt 6000 psi i henhold til ASME-standarder fra 2021. Designet fungerer bra for å fjerne større partikler fra både råolje- og naturgassstrømmer. I kjemiske prosesseringsanlegg bruker operatører ofte spesielle legeringer som Hastelloy C-276 når de håndterer korrosive materialer. Disse materialene bidrar til å forhindre ventilfeil forårsaket av små partikler som setter seg fast inni under de lange produksjonssyklusene som aldri ser ut til å stoppe.

Y-filtre fungerer ganske bra til å fange opp sediment- og kalkavleiringer i disse kjølevannsløyfene, noe som sørger for at varmeoverføringen går jevnt i de fleste kommersielle HVAC-oppsett. Det som gjør at de skiller seg ut, er hvor enkle de er å installere vertikalt i trange mekaniske rom. Denne vertikale installasjonen reduserer faktisk trykktapet med rundt 15 til kanskje til og med 20 prosent sammenlignet med tradisjonelle kurvfiltre som brukes i lignende dampsystemer. Mange anlegg som bytter til 40 mesh rustfrie stålfiltre legger også merke til noe interessant. De ender opp med å rengjøre spoler i luftbehandlingsenhetene sine omtrent 30 % sjeldnere fordi disse filtrene fanger opp større partikler, egentlig alt over 500 mikron, før de kan tette igjen ting.

Vannbehandlingsanlegg installerer vanligvis Y-filtre med 316L rustfritt stålnett for å filtrere ut sandpartikler og organisk avfall fra innkommende vannledninger, og oppfyller NSF/ANSI 61-kravene for trygge drikkevannsapplikasjoner. Når det gjelder produksjon av mat og drikke, ser selskaper etter modeller som er kompatible med rengjøring på stedet, med glatte overflater med en ruhet på rundt 0,8 mikron i gjennomsnitt for å holde bakterier unna. Duplekssystemet gjør det mulig å drive kontinuerlig selv når man kjører komplekse prosesser som å lage yoghurt eller brygge øl, der nedetid ville være kostbart. I følge nylige markedsdata fra 2023 rapporterte nesten alle drikkevareprodusenter at de fikk nesten helt klare produkter etter å ha byttet til disse tokammer-Y-filtrene, og omtrent 92 prosent så partiene sine fri for forurensninger ned til 99,9 % renhetsnivåer.

Y-filtre fungerer som beskyttelse for viktige deler ved å fange opp rusk før det kommer inn i delikat maskineri. Den spesielle vinkelen på disse filtrene sender partikler ned i et felleområde samtidig som væsken beveger seg jevnt gjennom systemet. Vi har sett trykkfall reduseres nesten halvert når man bruker Y-filtre i stedet for standard T-formede. Dette betyr i praksis at pumper ikke blir skadet av grovkornet materiale, ventilene holder seg åpne, og de dyre strømningsmåleenhetene ikke stadig får skitne avlesninger. Når man velger maskestørrelser for det meste fabrikkarbeid, går man vanligvis mellom 10 og 100 mikron. Å få dette riktig balanserer god beskyttelse mot at ting trenger gjennom med å sørge for at væsken fortsatt flyter med akseptable hastigheter gjennom hele anlegget.

Et kjemisk prosesseringsanlegg reduserte kvartalsvise pumpeoverhalinger med 35 % etter å ha installert doble Y-filtre parallelt. Dette oppsettet muliggjorde kontinuerlig drift under rengjøringssykluser og fanget opp 92 % av katalysatorpartiklene større enn 80 mikron. I løpet av 18 måneder unngikk anlegget 217 000 dollar i uplanlagt nedetid og utskiftingskostnader, ifølge vedlikeholdsjournaler.

Optimal plassering balanserer hydraulisk ytelse med tilgjengelighet. Beste praksis inkluderer montering av siler:

Integrering av Y-filtre med trykktransdusere og IoT-aktiverte differansetrykksensorer muliggjør sanntidsovervåking. Varsler utløses når blokkeringen overstiger 15 % – en terskel knyttet til 99 % systemtilgjengelighet i vannbehandlingsoperasjoner (prosessoptimaliseringsrapport 2023). Når disse systemene er koblet til CMMS-plattformer, automatiserer de vedlikeholdsplanlegging og reduserer manuell inspeksjonsarbeid med 50 %.

Y-filtre støtter både horisontal og vertikal installasjon, og tilpasser seg komplekse oppsett med minimale plasskrav. Den kompakte profilen tillater direkte integrering uten omlegging av rør. Vertikale oppsett er spesielt nyttige i anlegg med flere nivåer, og minimerer strukturelle støtter samtidig som ytelsen i høytrykkssystemer på opptil 6000 psi opprettholdes.

Regelmessig inspeksjon – hver 3.–6. måned, avhengig av partikkelmengde – sikrer langvarig effektivitet. Avblåsningsventiler muliggjør rask fjerning av rusk uten systemavstengninger, en viktig fordel i kontinuerlige prosesser som kjemisk produksjon. Avtakbare skjermer forenkler rengjøring og bidrar til å opprettholde ASME BPE-samsvar i hygieniske applikasjoner.

Å få utstyret riktig plassert utgjør hele forskjellen både for sikkerheten under vedlikeholdsarbeid og hvor smidig ting går i det daglige. Tilgangspunktene må følge OSHA-retningslinjene fra paragraf 1910.147 angående prosedyrer for låsing/merking. Nylige forbedringer i hvordan flenser og pakninger lages har redusert lekkasjer ganske mye – faktisk rundt 42 prosent færre hendelser på steder der maskiner vibrerer mye. Dette betyr at komponenter varer lenger og utskiftinger skjer sjeldnere. Legg til Y-filtre når du planlegger regelmessige vedlikeholdskontroller, og fabrikker ser omtrent 31 % mindre uventet nedstengningstid enn selskaper som utelukkende er avhengige av å fikse problemer etter at de oppstår. Det er egentlig fornuftig, siden det å fange opp problemer tidlig sparer alle for hodepine senere.

Y-filtre som opererer over 300 PSI må oppfylle ASME B16.34 for trykkinnhold og API 594 for flensforbindelser. Dobbeltsertifisert 316/316L rustfritt stål brukes i 72 % av høytrykksinstallasjoner, og gir overlegen korrosjonsbestandighet og 20 % høyere flytegrense enn 304 rustfritt stål.

| Trykklasse | Materiell samstemmigheit | ASME-sertifiseringskrav |

|---|---|---|

| ≤ 1500 PSI | 316 rustfritt stål | B16.34 Klasse 150 |

| 1500–2500 PSI | Dupleks rustfritt stål | B16.34 Klasse 300 + NACE MR0175 |

| ≥ 2500 PSI | Inconel 625 | B16.34 Klasse 600 + HIC-testing |

En offshoreplattform i Nordsjøen opererte i 11 000 timer uten ventilsvikt etter oppgradering til kiletrådsikt Y-filtre klassifisert for 3600 PSI. De 3 mm tykke Hastelloy C-276-kroppene oppnådde 98 % partikkelfangsteffektivitet samtidig som de motsto hydrogensulfidkonsentrasjoner over 250 ppm.

Halvårlig hydrostatisk testing ved 1,5 ganger maksimalt arbeidstrykk bidrar til å oppdage spenningskorrosjon i høytrykkslegeringer. Operatører som følger API 570-inspeksjonsretningslinjene rapporterer 43 % færre nødavstengninger (Process Safety Quarterly 2023), noe som bekrefter rollen til proaktiv verifisering i systempålitelighet.

Siste nytt

Siste nytt2025-07-08

2025-07-03

2025-07-02

2025-12-08