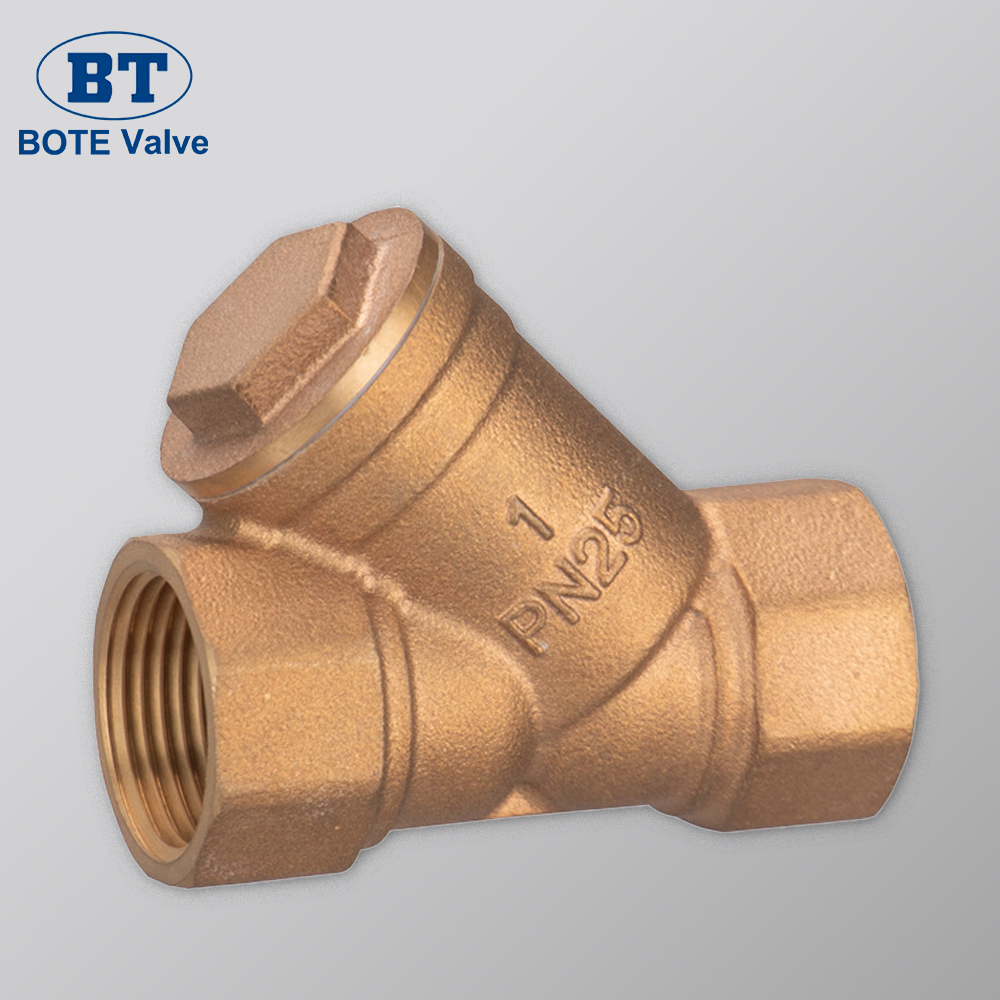

A Y-alakú szűrő nevét onnan kapta, hogy működése során a folyadékokat egy 45 és 60 fok közötti szögben elhelyezett kamrán keresztül irányítja, amelyben szűrőbetét található. Ennek a kialakításnak köszönhetően valóban jó nyomáskiegyenlítés valósítható meg az egész rendszerben. A szennyeződés a szűrő „láb” részében gyűlik össze, miközben a folyadék áramlását alig fékezi. Ezek a szűrők lényegesen kisebb helyet igényelnek, mint a kosaras megoldások – általában 30-50 százalékkal kisebbek, így kiválóan használhatók olyan helyeken, ahol a beszerelési tér korlátozott. Emellett megerősített kivitelüknek köszönhetően komoly nyomásigényeket is elviselnek, akár 6000 font per négyzethüvelyk nyomást is képesek elviselni azokban a nehéz olaj- és gázipari környezetekben, ahol a megbízhatóság a legfontosabb.

A szitanyílások mérete általában 100 és 5000 mikron között mozog, finom szitákat (100–500 mikron) kémiai feldolgozásnál, míg durvább változatokat (1000 mikron felett) gőzrendszerekben használnak. Egy 2023-as folyadékdinamikai tanulmány szerint csupán a szitanyílások 15%-os túlméretezése 22%-os növekedést okozhat a szivattyúkopásban, ami alátámasztja a pontos szennyeződéseltávolítás fontosságát.

A modern Y-sziták egyre inkább duplex korrózióálló acélokat és nikkel-alumínium-bronzokat használnak, amelyek 40%-kal nagyobb korrózióállóságot biztosítanak sós környezetben, mint a szokványos 304-es rozsdamentes acél. A fejlett öntési technikák gyengébb varratokat kiküszöbölnek, így javítják a megbízhatóságot erősen rezgő környezetekben, míg kerámia bevonatú szitákat egyre inkább használnak abrazív iszapok kezelésére.

Az Y-alakú szűrők az első védelmi vonalként működnek olyan szélsőséges környezetekben, ahol mindenféle szennyeződést meg kell akadályozni, mielőtt az a szivattyúkba vagy szelepekbe jutna. Ezek a szűrők képesek lefogni olyan anyagokat, mint a rozsda darabok, maradék hegesztési salak és ásványi lerakódások, amelyek később komoly problémákat okozhatnak. Olaj- és gázipari alkalmazásokban ezek az Y-alakú szűrők akár 6000 psi nyomásnak is ellenállnak a 2021-es ASME szabványok szerint. A kialakítás különösen hatékony a nagyobb szennyeződések eltávolítására a nyersolaj- és földgázáramokból. A vegyipari üzemekben gyakran speciális ötvözeteket, például Hastelloy C-276-t alkalmaznak, amikor korrózióveszélyes anyagokkal dolgoznak. Ezek az anyagok segítenek megelőzni a szelephibákat, amelyeket apró részecskék okozhatnak, amelyek a hosszú ideig tartó, soha nem szűnő termelési ciklusok alatt ragadhatnak meg a belső térben.

Az Y-szűrők meglehetősen jól működnek a csapadék és a vízkőlerakódások elszűrésében a hűtött víz körforgalmában, ezáltal biztosítva a zavartalan hőcserét a legtöbb kereskedelmi HVAC rendszerben. Ami külön megkülönbözteti őket, az az, mennyire egyszerű függőlegesen telepíteni őket szűk gépházakban. Ez a függőleges telepítés valójában valahol 15-20 százalékkal csökkenti a nyomásveszteséget, ha hagyományos kosárszűrőkhöz hasonlítjuk, amelyeket hasonló gőzrendszerekben használnak. Azokon az üzemeknél is érdekes tapasztalat, amelyek áttérnek a 40-es szitaátfutású rozsdamentes acél szűrőkre. Körülbelül 30 százalékkal ritkábban kell tisztítaniuk az egységek légkezelő spirálcsöveit, mivel ezek a szűrők már a nagyobb szennyeződéseket, a 500 mikronnál nagyobb részecskéket is kifogják, mielőtt azok eltömítenék a rendszert.

A vízkezelő üzemek általában olyan Y-alakú szűrőket telepítenek, amelyek 316L-es rozsdamentes acélhálót tartalmaznak a homokszemcsék és szerves szennyeződések eltávolítására a bejövő vízvezetékekből, miközben megfelelnek az ivóvíz-alkalmazások biztonsági követelményeinek, mint például az NSF\/ANSI 61 előírások. Az élelmiszer- és italgyártás területén a vállalatok olyan, tisztítóberendezéssel kompatibilis modelleket keresnek, amelyek sima felületi minőséggel, kb. 0,8 mikronos felületi érdességátlaggal rendelkeznek a baktériumok elkerülése érdekében. A duplex rendszer kialakítása folyamatos üzemelést tesz lehetővé még akkor is, amikor összetett folyamatokat, például joghurtkészítést vagy sörfőzést végeznek, ahol az állásidő jelentős költségekkel járna. A 2023-as piaci adatok szerint majdnem minden italgyártó szinte teljesen tiszta termékeket ért el az áttérés után ezen kettős kamerájú Y-szűrőkre, és körülbelül 92 százalékuknak sikerült elérni, hogy a gyártási tételük 99,9 százalékos tisztasági szintig mentes legyen szennyeződésektől.

Az Y-alakú szűrők a fontos alkatrészeket védik azzal, hogy a szennyeződéseket még a gépekbe jutás előtt elkaptatják. Ezeknek a szűrőknek a különleges elrendezése révén a szennyező anyagok lekerülnek a csapdába, miközben a folyadék simán áramlik tovább a rendszeren keresztül. Tapasztalataink szerint az Y-alakú szűrők használatával a nyomásesés akár közel felére csökkenthető a hagyományos T-alakú szűrőkhöz képest. A gyakorlatban ez azt jelenti, hogy a szivattyúk nem sérülnek meg a durva anyagoktól, a szelepek tisztán maradnak, és az érzékeny áramlásmérő eszközök nem produkálnak állandóan szennyezett mérési eredményeket. A legtöbb gyártási feladatban a szűrők rácskiosztásánál általában 10 és 100 mikron közötti értéket választanak. Ennek a megfelelő beállítása egyensúlyt teremt a megfelelő védelem és a folyadék elfogadható áramlási sebessége között az üzem egész rendszerében.

Egy vegyipari üzem negyedévente 35%-kal csökkentette a szivattyúk javításait, miután párhuzamosan beépített dupla Y-szűrőket. Ez a megoldás lehetővé tette a folyamatos üzemelést a tisztítási ciklusok alatt, és a 80 mikronnál nagyobb katalizátorrészecskék 92%-át visszatartotta. A karbantartási feljegyzések szerint 18 hónap alatt az üzem elkerülte a 217 000 dollár értékű előre nem látott leállási és cseréi költségeket.

Az optimális elhelyezés a hidraulikai teljesítmény és az elérhetőség kiegyensúlyozását jelenti. A legjobb gyakorlatok a szűrők telepítésére a következők:

A Y-szűrők nyomásátalakítókkal és IoT-kompatibilis nyomáskülönbség-érzékelőkkel való integrálása lehetővé teszi a valós idejű felügyeletet. Riasztások aktiválódnak, amikor a tömítettség meghaladja a 15%-ot – ez a küszöbérték a vízkezelő üzemek 99%-os rendelkezésre állásával van összefüggésben (2023-as Folyamatoptimalizálási Jelentés). CMMS platformokhoz csatlakoztatva ezek a rendszerek automatizálják a karbantartási ütemezést, és 50%-kal csökkentik a kézi ellenőrzéshez szükséges munkaerő-igényt.

A Y-szűrők mind vízszintes, mind függőleges telepítést támogatnak, alkalmazkodnak összetett elrendezésekhez minimális térigénnyel. Kompakt méretüknek köszönhetően közvetlen integráció lehetséges anélkül, hogy csöveket kellene átirányítani. A függőleges telepítés különösen hasznos több szinten működő létesítményekben, minimálisra csökkentve a szerkezeti támaszok szükségességét, miközben fenntartják a teljesítményt 6000 psi-ig terjedő nagynyomású rendszerekben is.

Rendszeres ellenőrzés – 3–6 havonta a porhányad függvényében – garantálja a hosszú távú hatékonyságot. A kifúvó szelepek lehetővé teszik a gyors szennyeződés eltávolítását rendszerszünet nélkül, ami folyamatos üzemekben, mint például vegyipari gyártás, kritikus előnyt jelent. A kivehető szűrők leegyszerűsítik a tisztítást, és segítenek fenntartani az ASME BPE szabványoknak való megfelelést higiénikus alkalmazásokban.

A felszerelések helyes elhelyezkedése mind a karbantartási munkák során fennálló biztonság, mind a mindennapi üzem zavartalansága szempontjából meghatározó. Az elérési pontoknak meg kell felelniük az OSHA 1910.147-es szakaszában meghatározott zárolási/címkézési előírásoknak. A flangek és tömítések gyártásában elért új fejlesztések valójában jelentősen csökkentették a szivárgásokat, különösen vibráló gépek környezetében, ahol a balesetek száma 42 százalékkal csökkent. Ez azt jelenti, hogy az alkatrészek tovább tartanak, és ritkábban kell őket cserélni. Ha a karbantartási ellenőrzések során Y-szűrőket is alkalmaznak, akkor a gyárakban az előre nem látott leállások időtartama körülbelül 31 százalékkal kevesebb, mint azoknál a vállalatoknál, amelyek csupán az utólagos hibajavításra támaszkodnak. Ez teljesen logikus is, hiszen a korai problémák észlelése később mindenkinél fejfájástól mentes működést eredményez.

A 300 PSI feletti üzemeltetésű Y-szűrőknek meg kell felelniük az ASME B16.34 szabványnak a nyomás alatti tartáshoz és az API 594 szabványnak a karima csatlakozásokhoz. A kettős tanúsítvánnyal rendelkező 316/316L rozsdamentes acélt a magas nyomású telepítések 72%-ában használják, szuperior korrózióállóságot és 20%-kal magasabb folyáshatárt biztosítva a 304-es rozsdamentes acélhoz képest.

| Nyomásérték | Az anyagi összeegyeztethetőség | ASME tanúsítási követelmény |

|---|---|---|

| ≤ 1500 PSI | 316 rostmentes acél | B16.34 Class 150 |

| 1500–2500 PSI | Duplex rozsdamentes acél | B16.34 Class 300 + NACE MR0175 |

| ≥ 2500 PSI | Inconel 625 | B16.34 Class 600 + HIC vizsgálat |

Egy Északi-tengeri offshore platform 11 000 órát üzemelt szelephibák nélkül azután, hogy 3600 PSI nyomásra méretezett wedge-wire rácsos Y-szűrőkre váltott. A 3 mm vastag Hastelloy C-276 testek 98%-os szennyeződéseltávolítási hatékonyságot értek el, miközben ellenálltak a 250 ppm feletti kéntartalmú hidrogén-szulfid koncentrációnak.

Félévente végzett hidrosztatikus tesztelés a maximális üzemi nyomás 1,5-szeresével segít a feszültségkorrózió észlelésében magas nyomású ötvözeteknél. Az API 570 ellenőrzési irányelveit követő üzemeltetők 43%-kal kevesebb vészhelyzeti leállítást jelentettek (Process Safety Quarterly 2023), ezzel megerősítve a proaktív ellenőrzés szerepét a rendszer megbízhatóságában.

Forró hírek

Forró hírek2025-07-08

2025-07-03

2025-07-02

2025-12-08