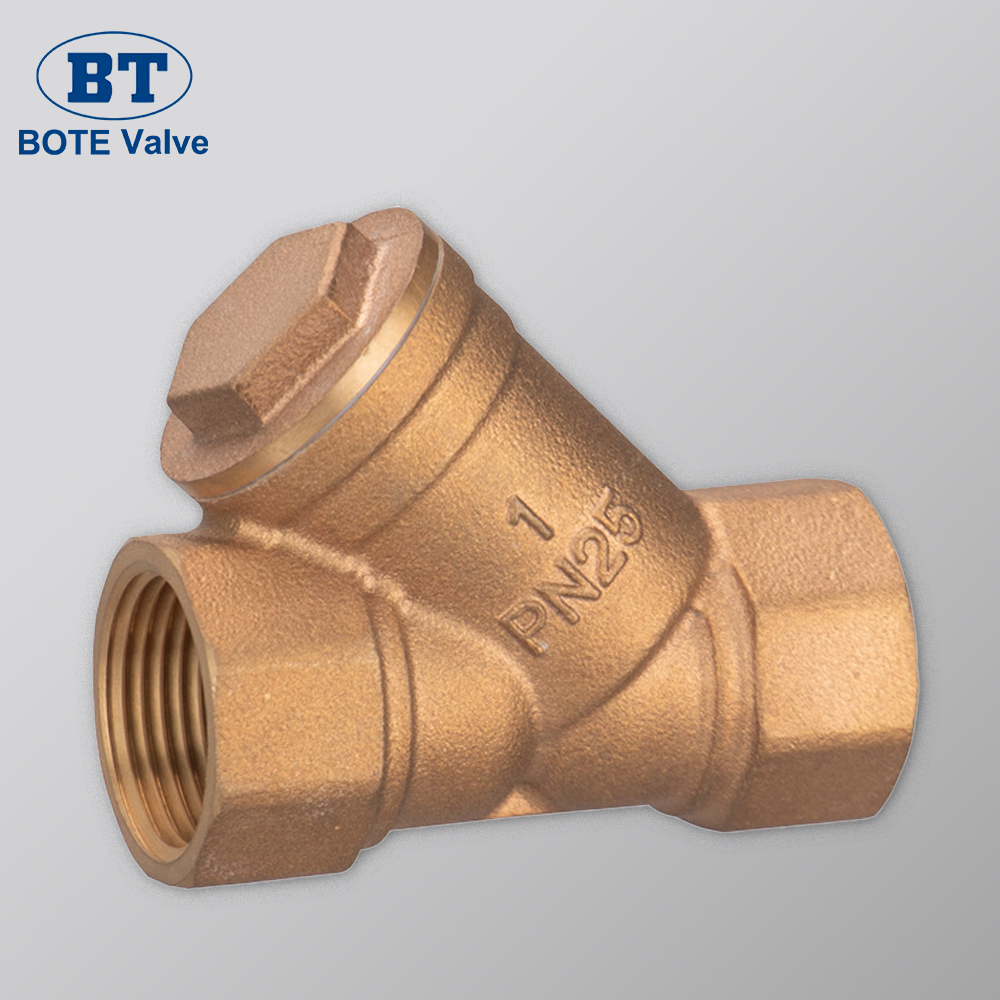

Der Y-förmige Sieb erhält seinen Namen von seiner Arbeitsweise, bei der Flüssigkeiten durch eine schräg angeordnete Kammer zwischen 45 und 60 Grad geleitet werden, in der sich ein Filtersieb befindet. Die Bauweise dieses Siebes trägt tatsächlich dazu bei, einen guten Druckausgleich über das System hinweg zu schaffen. Dabei sammelt sich Schmutz in dem Teil, das wir als „Bein“ des Siebes bezeichnen, ohne den Durchfluss wesentlich zu verlangsamen. Diese Siebe benötigen deutlich weniger Platz im Vergleich zu ihren Korb-Sieb-Versionen, etwa 30 bis 50 Prozent kleiner, was sie ideal macht, wenn der Platz bei der Installation begrenzt ist. Zudem verfügen sie über eine verstärkte Konstruktion, die hohen Druckbelastungen standhält und in anspruchsvollen Öl- und Gasumgebungen bis zu 6.000 Pfund pro Quadrzoll aushält – dort, wo Zuverlässigkeit am meisten zählt.

Maschenweiten reichen in der Regel von 100 bis 5.000 Mikron; feinere Siebe (100–500 Mikron) werden in der chemischen Verarbeitung eingesetzt, während grobere Varianten (1.000+ Mikron) in Dampfsystemen verwendet werden. Eine 2023 durchgeführte Studie zur Fluiddynamik stellte fest, dass bereits eine um 15 % zu große Maschenweite den Pumpenverschleiß um 22 % erhöhen kann, was die Bedeutung einer präzisen Partikelrückhaltung unterstreicht.

Moderne Y-Siebe setzen zunehmend auf Duplex-Edelstähle und Nickel-Aluminium-Bronzen, die in salzhaltigen Umgebungen eine um 40 % höhere Korrosionsbeständigkeit als herkömmlicher 304-Edelstahl bieten. Fortschrittliche Gießtechniken eliminieren schwache Nähte und erhöhen so die Zuverlässigkeit in schwingungsintensiven Umgebungen, während keramikbeschichtete Siebe in abrasiven Schlammanwendungen immer mehr Verbreitung finden.

Y-Siebe wirken als erste Verteidigungslinie in besonders rauen Umgebungen, in denen allerlei Schmutzpartikel daran gehindert werden müssen, in Pumpen oder Ventile zu gelangen. Sie fangen Partikel wie Roststücke, überschüssige Schweißschlacke und mineralische Ablagerungen auf, die sonst langfristig ernsthafte Probleme verursachen würden. Für Anwendungen in der Öl- und Gasindustrie können diese Y-förmigen Filter laut ASME-Standards aus dem Jahr 2021 Druckniveaus von etwa 6.000 psi standhalten. Das Design eignet sich gut, um größere Partikel sowohl aus Rohöl- als auch Erdgasströmen zu entfernen. In chemischen Produktionsanlagen entscheiden sich Betreiber häufig für spezielle Legierungen wie Hastelloy C-276, wenn es um korrosive Materialien geht. Solche Werkstoffe helfen dabei, Ventildefekte zu vermeiden, die durch winzige Partikel entstehen können, die sich während der langen, nie endenden Produktionszyklen im Inneren verkeilen.

Y-Siebe funktionieren ziemlich gut bei der Rückhaltung von Sediment und Ablagerungen in diesen Kühlwasserkreisläufen, wodurch der Wärmeaustausch in den meisten gewerblichen HVAC-Anlagen reibungslos bleibt. Ihre Besonderheit ist die einfache vertikale Installation in beengten mechanischen Räumen. Diese vertikale Einbauweise reduziert den Druckverlust tatsächlich um etwa 15 bis sogar 20 Prozent im Vergleich zu herkömmlichen Korbfiltern, die in ähnlichen Dampfsystemen verwendet werden. Viele Anlagen, die auf 40-Mesh-Edelstahlsiebe umsteigen, stellen auch etwas Interessantes fest. Sie müssen die Kühlschlangen in ihren Luftbehandlungsanlagen etwa 30 % seltener reinigen, weil diese Siebe größere Partikel herausfiltern, und zwar alles über 500 Mikron, bevor sie Verstopfungen verursachen können.

Wasseraufbereitungsanlagen installieren typischerweise Y-Filter mit einem Sieb aus Edelstahl 316L, um Sandpartikel und organische Rückstände aus den Wasserzuleitungen herauszufiltern, und erfüllen dabei die NSF\/ANSI 61-Anforderungen für den Bereich der Trinkwassersysteme. Bei der Lebensmittel- und Getränkeherstellung achten Unternehmen auf Modelle, die für Reinigung im Platzsystem geeignet sind und über glatte Oberflächen mit einem mittleren Rauhwert von etwa 0,8 Mikrometern verfügen, um das Bakterienwachstum zu verhindern. Das Duplex-System ermöglicht einen kontinuierlichen Betrieb, auch während komplexer Prozesse wie der Joghurtherstellung oder Bierbrauerei, bei denen Stillstandszeiten mit hohen Kosten verbunden wären. Laut aktuellen Marktdaten aus dem Jahr 2023 berichteten nahezu alle Getränkehersteller, nach dem Wechsel zu diesen Doppelkammer-Y-Filtern nahezu klare Produkte zu erhalten, wobei etwa 92 Prozent ihrer Chargen kontaminationsfrei und mit Reinheitsgraden von 99,9 % waren.

Y-Filter schützen wichtige Anlagenteile, indem sie Schmutzpartikel abfangen, bevor diese in empfindliche Maschinen gelangen. Der spezielle Winkel dieser Filter leitet Partikel in einen Auffangbereich ab, während das Fluid gleichmäßig durch das System fließt. Praxiserfahrungen zeigen, dass sich der Druckverlust nahezu halbiert, wenn Y-Filter statt herkömmlicher T-Filter verwendet werden. Konkret bedeutet dies, dass Pumpen nicht durch grobe Partikel beschädigt werden, Ventile frei bleiben und teure Durchflussmessgeräte keine verschmutzten Messwerte liefern. Bei der Auswahl der Maschenweite für den Großteil der industriellen Anwendungen entscheiden sich Anwender üblicherweise für Werte zwischen 10 und 100 Mikron. Die richtige Wahl sorgt für einen ausgewogenen Schutz gegen Partikeleintrag und gewährleistet gleichzeitig, dass das Fluid im gesamten Werk mit akzeptabler Geschwindigkeit fließen kann.

Ein chemisches Werk reduzierte die quartalsmäßigen Pumpenüberholungen um 35 %, nachdem es doppelte Y-Filter parallel installiert hatte. Diese Anordnung ermöglichte während der Reinigungszyklen einen kontinuierlichen Betrieb und fing 92 % der Katalysatorpartikel mit einer Größe von mehr als 80 Mikron ein. Über 18 Monate hinweg vermeidet die Anlage so 217.000 US-Dollar an ungeplanten Ausfallzeiten und Ersatzkosten, wie aus Wartungsunterlagen hervorgeht.

Die optimale Platzierung gewährleistet eine ausgewogene hydraulische Leistung und Zugänglichkeit. Zu den bewährten Praktiken gehört die Installation von Filtern:

Die Integration von Y-Filtern mit Drucktransducern und mit IoT-fähigen Differenzdrucksensoren ermöglicht eine Echtzeitüberwachung. Warnungen werden ausgelöst, wenn die Verstopfung 15 % überschreitet – ein Schwellenwert, der in Verbindung mit einer Systemverfügbarkeit von 99 % in Wasseraufbereitungsanlagen steht (2023 Process Optimization Report). Werden diese Systeme mit CMMS-Plattformen verbunden, lassen sich Wartungsplanungen automatisieren und der manuelle Prüfungsaufwand um 50 % reduzieren.

Y-Filter unterstützen sowohl horizontale als auch vertikale Installationen und passen sich komplexen Anlagenlayouts mit minimalem Platzbedarf an. Aufgrund ihres kompakten Designs können sie direkt integriert werden, ohne Rohrleitungen umzuleiten. Vertikale Anordnungen sind besonders in mehrgeschossigen Anlagen vorteilhaft, da sie den Bedarf an baulichen Stützen minimieren und gleichzeitig die Leistung in Hochdruck-Systemen bis 6.000 psi beibehalten.

Regelmäßige Inspektion – alle 3–6 Monate je nach Partikelbelastung – gewährleistet langfristige Effektivität. Ausblasventile ermöglichen eine schnelle Entfernung von Schmutzpartikeln ohne Abschaltung des Systems, ein entscheidender Vorteil bei kontinuierlichen Prozessen wie der chemischen Produktion. Entfernbare Siebe vereinfachen die Reinigung und unterstützen die Einhaltung der ASME BPE-Normen in hygienekritischen Anwendungen.

Die richtige Positionierung der Ausrüstung macht sowohl für die Sicherheit während der Wartungsarbeiten als auch für einen reibungslosen täglichen Betrieb einen großen Unterschied. Die Zugangspunkte müssen den OSHA-Richtlinien aus Abschnitt 1910.147 zu Lockout/Tagout-Verfahren entsprechen. Kürzliche Verbesserungen in der Herstellung von Flanschen und Dichtungen haben die Leckagen tatsächlich um etwa 42 Prozent reduziert, insbesondere in Bereichen mit starker Maschinen-Vibration. Dies bedeutet, dass Komponenten länger halten und seltener ausgetauscht werden müssen. Wenn bei der Planung regelmäßiger Wartungsprüfungen Y-Siebe berücksichtigt werden, erleben Fabriken etwa 31 Prozent weniger unplanmäßige Stillstandszeiten als Unternehmen, die sich ausschließlich auf die Behebung von Problemen nach ihrem Auftreten verlassen. Das ergibt Sinn, denn frühzeitiges Erkennen von Problemen erspart allen Beteiligten später zusätzlichen Aufwand.

Y-Siebe, die bei einem Druck über 300 PSI betrieben werden, müssen den ASME B16.34-Anforderungen für Druckbeständigkeit und API 594 für Flanschverbindungen entsprechen. Doppelt zertifizierter Edelstahl 316/316L wird in 72 % der Hochdruckinstallationen verwendet und bietet eine hervorragende Korrosionsbeständigkeit sowie eine um 20 % höhere Streckgrenze als Edelstahl 304.

| Druckbewertung | Materielle Vereinbarkeit | ASME-Zertifizierungsanforderung |

|---|---|---|

| ≤ 1500 PSI | 316 rostfreier Stahl | B16.34 Class 150 |

| 1500–2500 PSI | Duplex-Edelstahl | B16.34 Class 300 + NACE MR0175 |

| ≥ 2500 PSI | Inconel 625 | B16.34 Class 600 + HIC-Prüfung |

Eine Offshore-Plattform in der Nordsee betrieb 11.000 Stunden ohne Ventilversagen, nachdem sie auf Y-Strainer mit Keilspalt-Siebtechnik umgestellt hatte, die für 3600 PSI ausgelegt sind. Die 3 mm dicken Gehäuse aus Hastelloy C-276 erreichten eine Partikelabscheideeffizienz von 98 % und widerstanden Wasserstoffsupfide-Konzentrationen von über 250 ppm.

Halbjährliche hydrostatische Tests bei 1,5-fachem maximalen Arbeitsdruck helfen dabei, Spannungskorrosion in Hochdrucklegierungen frühzeitig zu erkennen. Betreiber, die den API-570-Inspektionsrichtlinien folgen, berichten von 43 % weniger Notabschaltungen (Process Safety Quarterly 2023), was die Bedeutung proaktiver Verifikation für die Systemverlässlichkeit unterstreicht.

Top-Nachrichten

Top-Nachrichten2025-07-08

2025-07-03

2025-07-02

2025-12-08