El filtro en forma de Y recibe su nombre de la forma en que funciona, dirigiendo los fluidos a través de una cámara inclinada entre 45 y 60 grados donde hay una malla de filtración en su interior. La forma en que está construido este dispositivo en realidad ayuda a crear un buen equilibrio en las diferencias de presión a través del sistema. Lo que ocurre es que los residuos se acumulan en lo que llamamos la parte inferior o 'pierna' del filtro, pero sin llegar a reducir significativamente el flujo. Estos filtros ocupan considerablemente menos espacio en comparación con los de tipo canasta, aproximadamente un 30 a 50 por ciento más pequeños, lo que los hace ideales cuando el espacio para la instalación es limitado. Además, están fabricados con una estructura reforzada capaz de soportar altas demandas de presión, manejando hasta 6.000 libras por pulgada cuadrada en esos ambientes exigentes de petróleo y gas donde la fiabilidad es fundamental.

Los tamaños de malla suelen variar entre 100 y 5,000 micrones, con mallas más finas (100–500 micrones) utilizadas en procesamiento químico y variantes más gruesas (1,000+ micrones) en sistemas de vapor. Un estudio de dinámica de fluidos de 2023 encontró que aumentar el tamaño de las aberturas de la malla en solo un 15 % puede incrementar el desgaste de las bombas en un 22 %, destacando la importancia de una retención precisa de partículas.

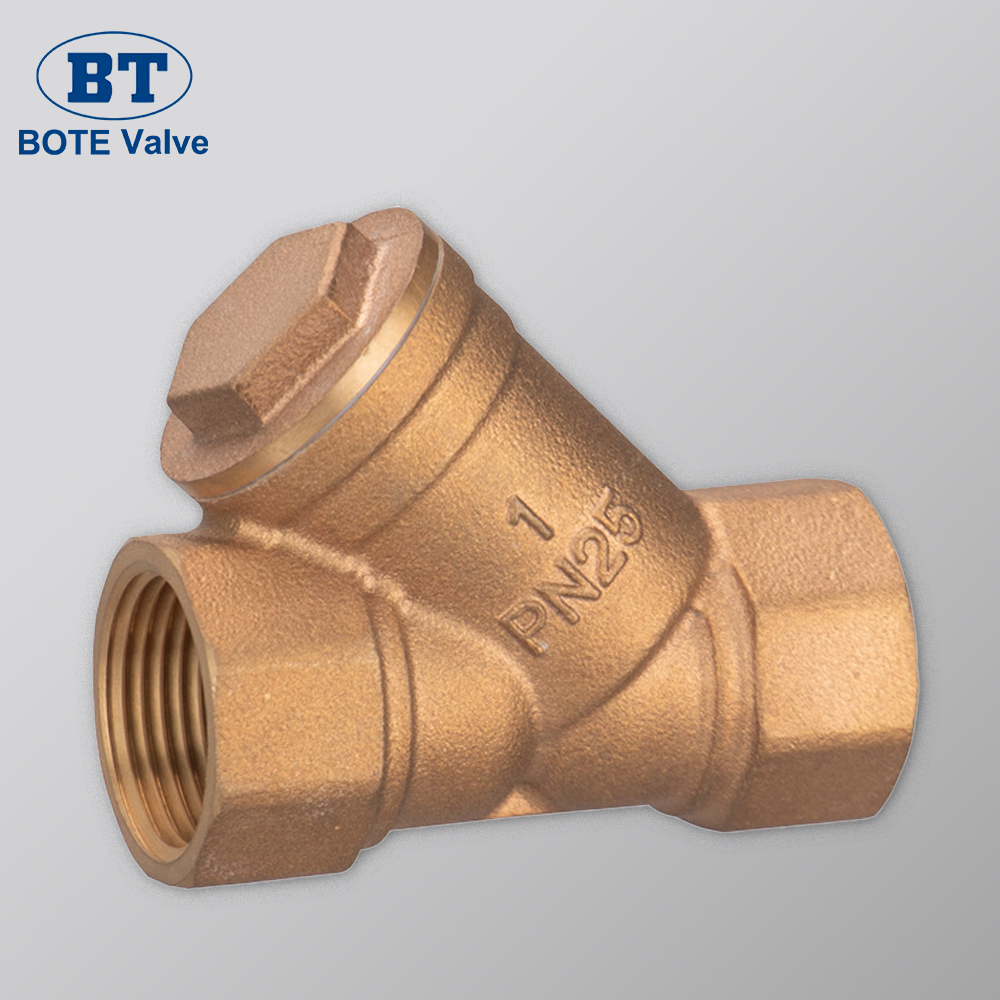

Los filtros Y modernos utilizan cada vez más aceros inoxidables dúplex y bronce níquel-aluminio, los cuales ofrecen un 40 % mayor resistencia a la corrosión que el acero inoxidable estándar 304 en entornos salinos. Técnicas avanzadas de fundición eliminan uniones débiles, mejorando la confiabilidad en entornos con alta vibración, mientras que mallas con recubrimiento cerámico están emergiendo en aplicaciones con lodos abrasivos.

Los filtros en Y actúan como primera línea de defensa en esos entornos realmente agresivos donde es necesario detener todo tipo de residuos antes de que lleguen a bombas o válvulas. Capturan elementos como partículas de óxido, escoria de soldadura residual y acumulaciones minerales que, de lo contrario, causarían problemas graves con el tiempo. Para aplicaciones en petróleo y gas, estos filtros con forma de Y pueden soportar niveles de presión considerables, alrededor de 6,000 psi según los estándares ASME de 2021. El diseño funciona bien para eliminar partículas más grandes tanto del petróleo crudo como de los flujos de gas natural. En instalaciones de procesamiento químico, los operadores suelen optar por aleaciones especiales como el Hastelloy C-276 cuando trabajan con materiales corrosivos. Estos materiales ayudan a prevenir fallos en las válvulas causados por partículas diminutas que se quedan atrapadas en el interior durante ciclos prolongados de producción que nunca parecen detenerse.

Los filtros Y funcionan bastante bien para atrapar sedimentos y acumulación de incrustaciones en esos circuitos de agua fría, lo cual mantiene la transferencia de calor funcionando sin contratiempos en la mayoría de las instalaciones comerciales de climatización. Lo que los hace destacar es lo sencillo que es instalarlos verticalmente en espacios mecánicos reducidos. Esta instalación vertical en realidad reduce la pérdida de presión en un porcentaje de entre 15 y tal vez incluso 20 por ciento en comparación con los filtros de canasta tradicionales utilizados en sistemas de vapor similares. Muchas instalaciones que cambian a mallas de acero inoxidable de 40 mesh también notan algo interesante. Acaban limpiando las serpentinas en sus unidades de manejo de aire aproximadamente un 30% menos frecuentemente, ya que estas mallas capturan partículas más grandes, realmente cualquier partícula de más de 500 micrones, antes de que puedan causar obstrucciones.

Las plantas de tratamiento de agua suelen instalar filtros en Y con malla de acero inoxidable 316L para eliminar partículas de arena y residuos orgánicos de las tuberías de entrada, cumpliendo así con los requisitos NSF\/ANSI 61 para aplicaciones de agua potable segura. En cuanto a la fabricación de alimentos y bebidas, las empresas buscan modelos compatibles con limpieza 'in situ' y acabados superficiales lisos con una rugosidad promedio de aproximadamente 0.8 micrones para mantener alejadas las bacterias. La configuración del sistema dúplex permite la operación continua, incluso cuando se ejecutan procesos complejos como la elaboración de yogur o cerveza, en los que el tiempo de inactividad resultaría costoso. Según datos recientes del mercado de 2023, casi todos los fabricantes de bebidas reportaron haber obtenido productos prácticamente claros después de cambiar a estos filtros en Y de doble cámara, con alrededor del 92 por ciento de ellos observando lotes libres de contaminantes hasta niveles de pureza del 99.9%.

Los filtros en Y actúan como protectores de partes importantes al atrapar escombros antes de que ingresen a maquinaria delicada. El ángulo especial de estos filtros dirige las partículas hacia un área de recolección, manteniendo al mismo tiempo el flujo suave del fluido a través del sistema. Hemos observado que las caídas de presión se reducen casi a la mitad al utilizar filtros en Y en lugar de los modelos estándar en forma de T. Esto significa, en la práctica, que las bombas no sufren daños por material abrasivo, las válvulas permanecen despejadas y esos costosos dispositivos de medición de flujo no registran constantemente lecturas contaminadas. Al elegir tamaños de malla para la mayoría de los trabajos en fábricas, generalmente se opta por rangos entre 10 y 100 micrones. Elegir correctamente equilibra una buena protección contra partículas que puedan colarse, con la necesidad de mantener un flujo de fluido aceptable en toda la instalación.

Una planta de procesamiento químico redujo en 35% los mantenimientos trimestrales de bombas tras instalar dos filtros Y en paralelo. Esta configuración permitió la operación continua durante los ciclos de limpieza y capturó el 92% de las partículas de catalizador mayores a 80 micrones. En 18 meses, la instalación evitó $217,000 en costos por paradas no planificadas y reemplazos, según los registros de mantenimiento.

La colocación óptima equilibra el rendimiento hidráulico con la accesibilidad. Las mejores prácticas incluyen instalar filtros:

La integración de tamices en Y con transductores de presión y sensores de presión diferencial habilitados para IoT permite el monitoreo en tiempo real. Las alertas se activan cuando el bloqueo excede el 15%: un umbral vinculado al 99% de disponibilidad del sistema en operaciones de tratamiento de agua (Informe de Optimización de Procesos 2023). Al conectarse a plataformas CMMS, estos sistemas automatizan la programación del mantenimiento y reducen en un 50% la mano de obra requerida para inspecciones manuales.

Los tamices en Y admiten instalaciones tanto horizontales como verticales, adaptándose a diseños complejos con requisitos mínimos de espacio. Su perfil compacto permite la integración directa sin necesidad de redirigir tuberías. Las configuraciones verticales son especialmente útiles en instalaciones de múltiples niveles, minimizando los soportes estructurales mientras mantienen el rendimiento en sistemas de alta presión hasta 6,000 psi.

Inspección regular: cada 3–6 meses dependiendo de la carga de partículas, garantiza la efectividad a largo plazo. Las válvulas de purga permiten la eliminación rápida de residuos sin necesidad de detener el sistema, una ventaja clave en procesos continuos como la fabricación química. Las mallas extraíbles simplifican la limpieza y ayudan a mantener el cumplimiento con la norma ASME BPE en aplicaciones higiénicas.

Colocar el equipo en la posición correcta marca toda la diferencia, tanto para la seguridad durante el mantenimiento como para el funcionamiento eficiente día a día. Los puntos de acceso deben seguir las directrices de OSHA de la sección 1910.147 sobre los procedimientos de bloqueo/etiquetado. Los recientes avances en la fabricación de bridas y juntas han reducido considerablemente las fugas, en realidad un 42 por ciento menos de incidentes en lugares donde las máquinas vibran mucho. Esto significa que los componentes duran más y los reemplazos ocurren con menor frecuencia. Incluir filtros en Y en los planes de mantenimiento regular permite que las fábricas experimenten alrededor de un 31 por ciento menos de tiempos de parada inesperados en comparación con empresas que solo solucionan problemas después de que ocurren. Tiene sentido, ya que detectar problemas temprano ahorra dolores de cabeza más adelante.

Los tamices en Y que operan por encima de 300 PSI deben cumplir con ASME B16.34 para contención de presión y API 594 para conexiones bridadas. El acero inoxidable dúplex 316/316L con doble certificación se utiliza en el 72% de las instalaciones de alta presión, ofreciendo una resistencia a la corrosión superior y un 20% más de resistencia a la cedencia que el acero inoxidable 304.

| Clasificación de presión | Compatibilidad material | Requisito de Certificación ASME |

|---|---|---|

| ≤ 1500 PSI | acero inoxidable 316 | Clase 150 B16.34 |

| 1500–2500 PSI | Acero Inoxidable Dúplex | Clase 300 B16.34 + NACE MR0175 |

| ≥ 2500 PSI | Inconel 625 | Clase 600 B16.34 + Pruebas HIC |

Una plataforma offshore en el Mar del Norte operó durante 11.000 horas sin fallos en las válvulas después de actualizar a coladores en Y con pantalla de alambre en forma de cuña, clasificados para 3600 PSI. Los cuerpos de Hastelloy C-276 de 3 mm de espesor lograron una eficiencia del 98 % en la captura de partículas, resistiendo concentraciones de sulfuro de hidrógeno superiores a 250 ppm.

Las pruebas hidrostáticas semestrales a 1,5 veces la presión máxima de trabajo ayudan a detectar corrosión bajo tensión en aleaciones de alta presión. Los operadores que siguen las directrices de inspección API 570 informan un 43 % menos de paradas de emergencia (Process Safety Quarterly 2023), confirmando el papel de la verificación proactiva en la fiabilidad del sistema.

Noticias Calientes

Noticias Calientes2025-07-08

2025-07-03

2025-07-02

2025-12-08